华中数控

华中10型智能数控系统

“中国智脑”,让中国装备越用越聪明

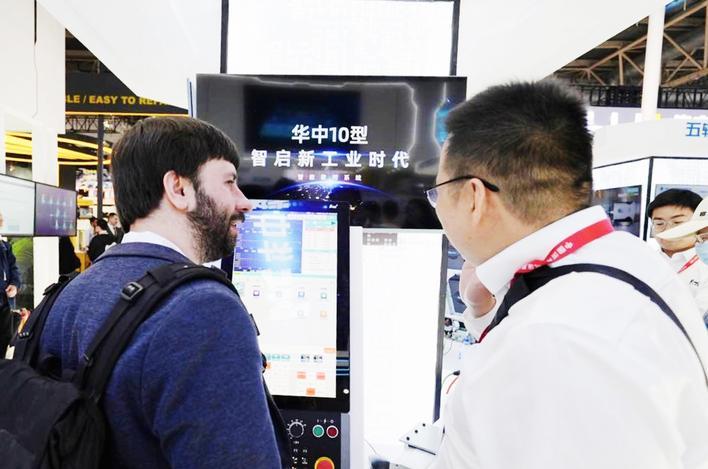

推介会上,华中数控发布世界首台集成AI芯片与AI大模型的智能数控系统——华中10型。

华中数控还与武汉重型机床、秦川集团等18家中国机床企业共同研制了配载华中10型的世界首批20台智能数控机床,包括智能五轴加工中心、智能激光加工机床等,实现从“单点突破”到“系统集成”的跨越。

华中数控董事长陈吉红表示,从传统数控系统依赖预设程序的“刚性控制”,到智能数控系统通过自主“感知—学习—决策—控制”闭环,华中10型实现了数控机床更快更精更可靠,越用越聪明,从数字化革命到智能化觉醒。

从1993年,拥有自主知识产权的华中1型数控系统问世,实现国产高性能数控技术的突破,为中国机床装上“中国脑”;到2021年4月,华中数控发布华中9型智能数控系统,首次搭载AI芯片,给机床装上“智慧大脑”……30多年里,华中数控坚持自主研发“共和国当家设备”,不断突破技术壁垒,引领着中国数控技术的发展方向。

据介绍,华中10型智能数控系统采用“1+2+3”创新架构,突破传统数控技术瓶颈。其中,“1个智能底座”集成高性能国产总线与AI芯片,实时处理多源传感器数据,赋予机床动态感知与决策能力;“2条数字主线”贯穿机床全生命周期管理,实现从生产到运维的全程数字化;“3大智能子系统”覆盖编程优化、精度控制与设备运维,显著提升加工效率与稳定性。

从生产领域看,该系统更聪明了。比如,智能编程模块通过AI算法自动生成加工程序,降低人工依赖,复杂零件加工效率显著提升;自适应进给功能可动态调整加工参数,平衡质量与效率,延长刀具寿命;切削仿真技术模拟加工过程,减少试错成本,助力企业降本增效。此外,断刀检测、误差补偿等功能保障生产安全与精度,加工误差可控制在微米级,满足重点领域加工精度需求。

在应用领域,该系统也更好用了!比如在汽车制造领域,系统通过智能编程与仿真技术,助力车企缩短加工周期,应对个性化生产趋势;在重点领域,其纳米级精度补偿与智能运维功能,为关键零部件加工提供可靠保障;3C电子制造中,快速换模与质量监控能力适配快节奏生产,废品率显著下降。随着未来全球智能制造市场规模持续扩大,该系统有望成为行业核心支撑技术。

武重集团

高速高精智能重型立式铣车加工中心

世界首台智能重型机床,“笨重铁汉”变“AI工匠”

作为中国重型机床领域的国家队成员,武重集团发布了世界首台智能重型机床——高速高精智能重型立式铣车加工中心。

这台机床搭载了国内自主研发的智能数控系统和针对重型机床研发的“武重云”在线智能服务平台,能够实现自主感知、自主学习、自主优化与决策、自主控制与执行,拥有精度智能提升、智能加工工艺系统和机床动力学数字孪生、智能运维等主要智能化功能。

其中,精度智能提升系统就像给机床安装了“自动纠正系统”,能检测并修正机床因机械结构缺陷、温度变化或加工路径偏差导致的精度问题,实现全工况下的误差纠正,加工精度提升至少50%。

智能加工工艺系统能将传统老师傅的经验转化为可复制的智能算法,让复杂加工变得像智能手机一样简单好用。比如,机床配备的会话式编程功能如同一位智能助手,用户只需通过自然语言跟它对话加工需求,系统即可依托强大的AI模型自动识别并一键生成加工程序,大幅降低操作门槛,彻底改变传统重型机床依赖人工经验的作业模式。

机床动力学数字孪生平台是通过建立一个虚拟的“双胞胎”模型,实时模拟机床的运动状态和振动情况。该功能就像给设备装了一个透视镜,不仅能看见设备的表面运行情况,还能深入了解其内部动态行为,从而更好地维护、提高加工精度和效率并延长使用寿命。

智能运维功能就像给机床配备了一个“全天候智能健康管家”,护航设备“零停机”。通过动态误差补偿、智能运维等创新功能,可实时监测机床振动、温度、能耗等关键指标,结合大数据分析预测刀具磨损、部件老化等潜在故障,主动推送维护提醒甚至自主启动修复程序。不仅能避免突发故障导致的生产中断,还可优化维护周期,显著降低运维检修成本。

在AI加持下,重型机床变得更聪明、性能更稳定、质量更可靠。

更值得一提的是,该机床关键核心部件已实现100%国产化,为冶金、矿山、能源、电力、船舶、交通等行业的大型特大型回转体零件加工提供“中国智造”的标杆解决方案,实现重型机床在精度、效率、可靠性上的全方位跃升。

华工激光

复杂曲面六轴激光微孔加工装备

三维五轴激光装备家族再添“新朋友”

华工激光是中国激光工业化应用的先驱企业,也是高端装备自主创新的湖北样板,在三维五轴激光切割、半导体晶圆切割、超快激光精密加工等领域实现关键技术突破,部分功能和性能达到国际领先水平。

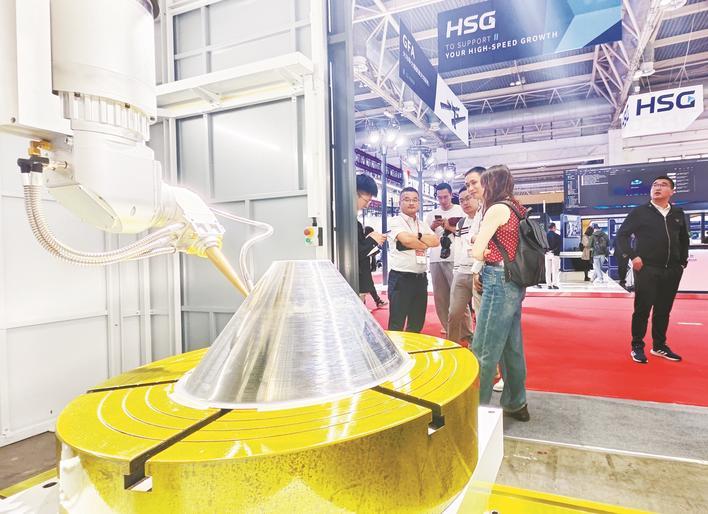

推介会上,华工激光带来了三维五轴激光装备家族的“新朋友”——复杂曲面六轴激光微孔加工装备。

航空发动机被誉为“工业皇冠上的明珠”,它是衡量一个国家科技水平和综合国力的重要标志之一。该装备正是航空、航天和船舶行业最关键的发动机制造产业链谱系关键核心技术装备。

“只需2秒钟左右,脉冲激光束就能完成孔径不到0.3毫米的微孔加工。”华工激光研发人员介绍,整台装备在床身、悬臂的制造材料和工程结构上进行协同优化,激光加工头结构集成有同轴光学检测传感器系统,可以满足航空、航天发动机燃烧室、叶片等复杂曲面部件的激光打孔、切割和焊接功能,是实现航空发动机制造向高性能、轻量化、长寿命、短周期、低成本等方向发展的关键制造技术的重要装备。

华工激光还带来另一台重量级激光装备产品——最新一代三维五轴激光切割智能装备。

三维五轴激光切割机是华工激光的明星产品。2014年,华工激光自主研制成功国内首套三维五轴激光切割机,实现了国产化突破。2017年推出国内首套热成型高强钢专用三维五轴激光切割机,2022年第三代国产三维五轴激光切割机实现关键核心单元技术全部国产化,2024年热成型三维五轴激光切割装备荣获“国家级制造业单项冠军产品”称号。

最新一代三维五轴激光切割智能装备首次搭载了AI智能“激光君”数字人对话交互系统,目前已实现“销售、教学、使用、调试、维保”全流程数字化信息交互功能,可以实现设备调试教学、智能售后客服等互动应用。此外,该装备还搭载最新一代自主研发高性能切割头,可以最大程度提升汽车热成型行业生产节拍要求。

工业母机装备制造对加工材料的工艺多样性、零件尺寸的高精度要求,需要汇集行业上下游创新资源进行前沿性技术开发。华工激光三维五轴装备事业部副总经理、总工程师胡军巍表示,有了湖北省在工业母机产业政策上的充分支持,以及产业链供应链的不断完善,企业在打造科创成果上更有方向、更有信心了。